SALDATURA AD ARCO A FILO CONTINUO

CON PROTEZIONE DI GAS (G.M.A.W.) o SENZA PROTEZIONE DI GAS (FLUX or SELF SHIELDED WIRE)

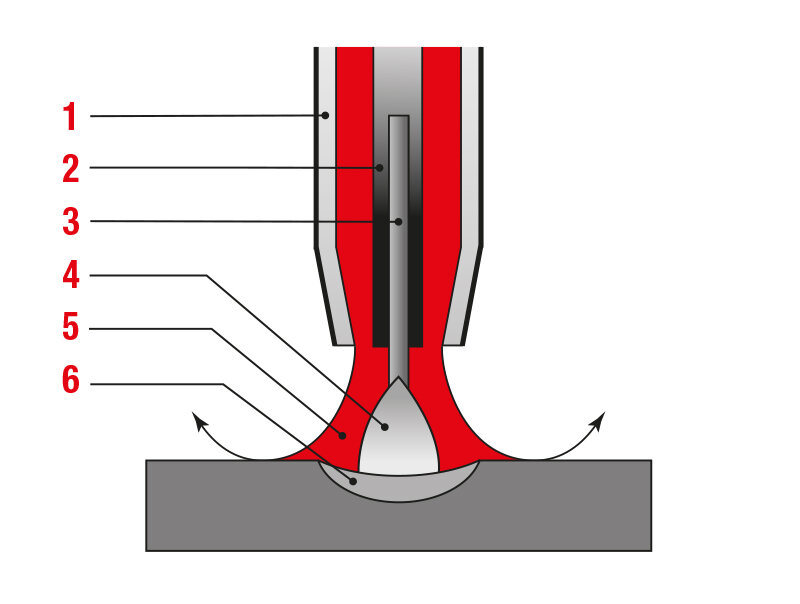

La saldatura a filo continuo con protezione di gas è spesso identificata con l'acronimo M.I.G. (Metal Inert Gas) e M.A.G. (Metal Active Gas) o, genericamente, con l'acronimo G.M.A.W. (Saldatura ad arco metallico a gas). La saldatura a filo continuo è un processo in cui il calore necessario per l'esecuzione della saldatura viene fornito da un arco elettrico che si mantiene tra il pezzo da saldare e il filo-elettrodo. La zona di saldatura è costantemente alimentata con il materiale d'apporto, il filo dell'elettrodo, grazie alla relativa torcia, che lascia fluire anche il flusso di gas, o miscela di gas, al fine di proteggere il filo dalla contaminazione atmosferica. , l'arco e le aree intorno al materiale di base. La presenza nel circuito di saldatura della bombola di gas (gas inerte o attivo o miscele) unitamente all'utilizzo di elettrodi a filo pieno, identifica il processo di saldatura con protezione gas (M.I.G. o M.A.G.)

L'assenza nel circuito di saldatura della bombola di gas, unitamente all'utilizzo di fili-elettrodi animati, identifica il processo di saldatura senza protezione di gas (SELF SHIELDED WIRE, NO GAS o FLUX); in tal caso la protezione gassosa è ottenuta grazie all'azione dell'anima facente parte del filo.

- Ugello

- Punta guidafilo

- Filo-elettrodo

- Arco di saldatura

- Protezione gassosa

- bagno di fusione

Il circuito di saldatura è essenzialmente composto dai seguenti elementi:

- GENERATORE DI CORRENTE

- TORCIA

- PINZA DI MASSA

- TRAINAFILO

- G.R.A.

- BOMBOLA DI GAS

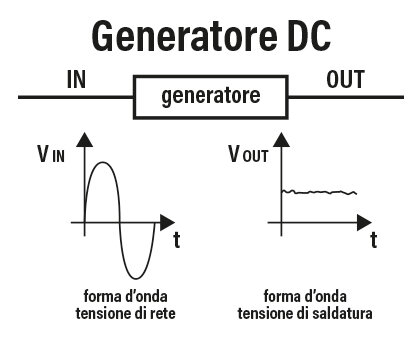

GENERATORE IN CORRENTE CONTINUA DC (direct current)

I generatori in corrente continua sono i più diffusi e sono caratterizzati da una elevata stabilità; questo perché si basano sul fatto che un arco elettrico alimentato a tensione costante e generato su un filo che viene apportato a velocità costante tende a stabilizzarsi naturalmente.

I parametri della tensione e della velocità del filo possono essere selezionati con una certa tolleranza data la flessibilità del processo. In questo modo si può ottenere il trasferimento delle gocce, dal materiale di apporto al materiale da saldare, sia con il procedimento a immersione "short arc" sia con il procedimento a spruzzo "spray arc".

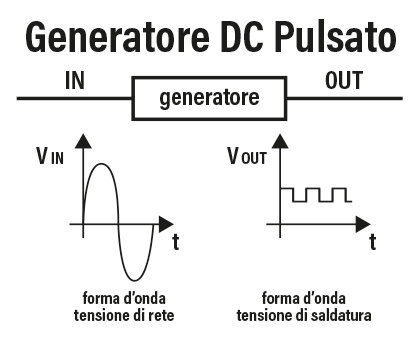

GENERATORE IN CORRENTE PULSATA

In questo caso la grandezza regolata nel generatore non è più la tensione, ma la corrente, che non viene mantenuta costante ma viene modulata con un treno di impulsi (da qui il nome "pulsato"). Gli impulsi hanno lo scopo di forzare lo stacco della goccia dal materiale di apporto; in questo caso non si ha una stabilizzazione naturale dell'arco, quindi impulsi e velocità del filo devono essere ben sincronizzati per ottenere una saldatura accettabile.

Sia nel primo che nel secondo caso, la regolazione è affidata ad almeno due manopole; recenti ricerche sul settore hanno permesso di sviluppare e commercializzare saldatrici del tipo "sinergico", nelle quali l'operatore agisce su una sola manopola di controllo.

Nel generatore, infatti, vengono memorizzati dal costruttore i parametri ottimali di saldatura che possono essere richiamati e/o corretti dall'operatore, in funzione alle esigenze del lavoro da eseguire.

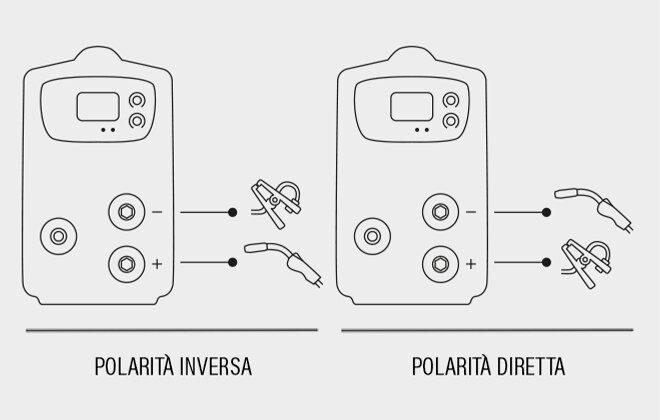

La diversa connessione dei poli della sorgente di saldatura al materiale da saldare identifica due modalità di esercizio:

- Corrente continua con polarità diretta

Con la polarità diretta la torcia viene collegata al polo negativo e il materiale da saldare al polo positivo della sorgente erogatrice; questo tipo di connessione viene utilizzata solo nella saldatura con fili animati (FLUX).

- Corrente continua con polarità inversa

La saldatura con questa modalità può avvenire collegando la torcia al polo positivo della sorgente e il pezzo da saldare al polo negativo della macchina erogatrice; è il collegamento più frequentemente utilizzato.

La torcia, che consente di trasferire il metallo di apporto alla zona di saldatura, ha il corpo isolato esternamente, inoltre permette il passaggio del filo-elettrodo, del gas e della corrente. L'impugnatura della torcia contiene un pulsante di comando adibito all'accensione della corrente, alla fuoriuscitadi gas e all'avanzamento del filo-elettrodo. Il fascio cavi è costituito da un conduttore di corrente,dell'acqua di raffreddamento nonché dalla guaina guida-filo. Esistono in commercio diversi tipi di torce o pistole di saldatura.

La torcia, che consente di trasferire il metallo di apporto alla zona di saldatura, ha il corpo isolato esternamente, inoltre permette il passaggio del filo-elettrodo, del gas e della corrente. L'impugnatura della torcia contiene un pulsante di comando adibito all'accensione della corrente, alla fuoriuscitadi gas e all'avanzamento del filo-elettrodo. Il fascio cavi è costituito da un conduttore di corrente,dell'acqua di raffreddamento nonché dalla guaina guida-filo. Esistono in commercio diversi tipi di torce o pistole di saldatura.