ДУГОВАЯ СВАРКА В АТМОСФЕРЕ ИНЕРТНОГО ГАЗА

с НЕПЛАВЯЩИМСЯ ВОЛЬФРАМОВЫМ ЭЛЕКТРОДОМ (T.I.G. Tungsten Inert Gas)

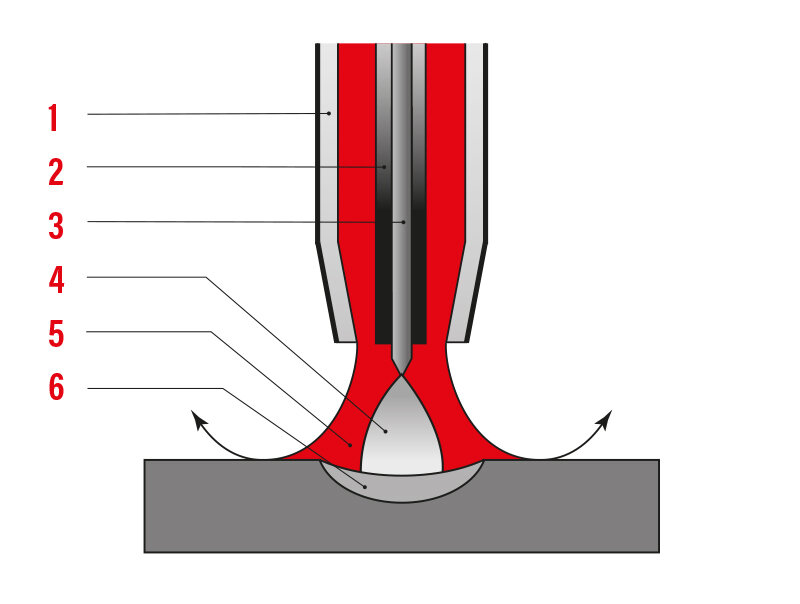

Дуговая сварка инертным газом с неплавящимся вольфрамовым электродом (Tungsten Inert Gas) – это процесс, в котором тепло, необходимое для выполнения сварки, подается электрической дугой, поддерживаемой между не плавящимся электродом и обрабатываемой деталью; электрод, используемый для проведения тока – это вольфрамовый электрод или электрод из вольфрамового сплава. Зона сварки, расплавленный металл и не плавящийся электрод защищены от воздействия атмосферы при помощи инертного газа, подаваемого через горелку, в которой находится электрод. Сварка с применением процесса TIG может вестись с припоем из другого материала (стержень материала припоя) или посредством расплавления материала основы под действием электрической дуги.

- Сопло

- Зажим электрода

- Неплавкий электрод

- Сварочная дуга

- Газовая защита

- Расплав

Сварочный контур состоит из следующих основных частей:

- ГЕНЕРАТОР ТОКА

- ГОРЕЛКА, В КОТОРОЙ НАХОДИТСЯ ВОЛЬФРАМОВЫЙ ЭЛЕКТРОД

- ЗАЖИМ С КАБЕЛЕМ МАССЫ

- СТЕРЖЕНЬ МАТЕРИАЛА ПРИПОЯ

- УЗЕЛ ВОДЯНОГО ОХЛАЖДЕНИЯ

- ГАЗОВЫЙ БАЛЛОН С КОНТУРОМ ПОД ДАВЛЕНИЕМ

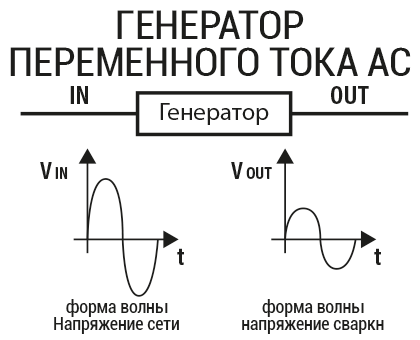

ГЕНЕРАТОР ПЕРЕМЕННОГО ТОКА AC (alternating current)

Выходной ток/напряжение генератора приобретает типичную форму квадратной волны, меняющей свою полярность через равные интервалы, с частотой 20 или 200 циклов в секунду (Герц) или более, в зависимости от типа используемого генератора. Это достигается при помощи одного или нескольких устройств, которые преобразуют синусоидальный ток/напряжение сети в подходящий для сварки переменный ток/напряжение.

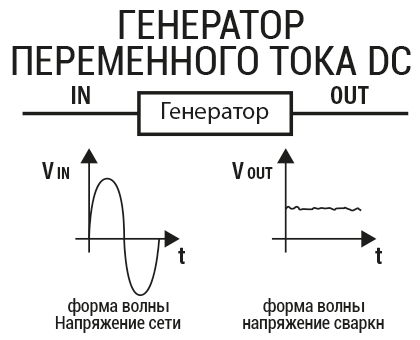

ГЕНЕРАТОР ПОСТОЯННОГО ТОКА DC (direct current)

Выходной ток генератора приобретает форму постоянной волны, получаемую при помощи устройств, которые позволяют преобразование переменного тока/напряжения в постоянный ток.

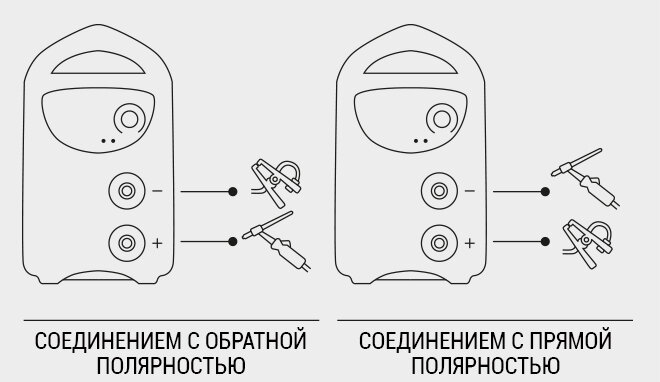

В том случае, если сварочный контур состоит из генератора постоянного тока (DC), можно ввести дополнительную классификацию, в зависимости от способа соединения полюсов источника сварки со свариваемым материалом или от формы волны тока сварки:

- постоянный ток с соединением с прямой полярностью

При прямой полярности горелка, с соответствующим кабелем, соединяется с отрицательным полюсом, и свариваемый материал соединяется с положительным полюсом источника; в этом случае электроны переходят от электрода к детали и приводят к плавлению.

Это наиболее часто используемый тип тока с системой TIG. Он гарантирует хорошую сварку почти на всех металлах и обычно свариваемых сплавах, за исключением алюминия. Постоянный ток с прямой полярностью производит узкое и глубокое поле расплава, а также дает более глубокое проникновение по сравнению с получаемым при обратной полярности.

- постоянный ток с соединением с обратной полярностью

При обратной полярности горелка, с соответствующим кабелем, соединяется с положительным полюсом, и свариваемый материал соединяется с отрицательным полюсом источника.

Этот тип питания мало используется, поскольку производит плоский расплав с неглубоким проникновением. Обратная полярность приводит к избыточному нагреву электрода; для того, чтобы не вызвать его сгорание, необходимо применять ограниченную силу тока.

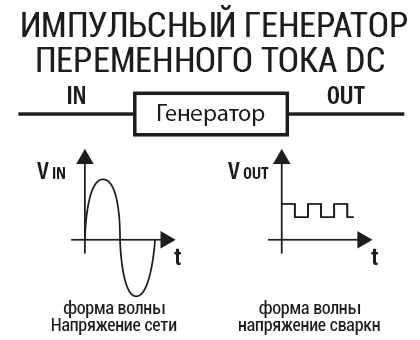

ИМПУЛЬСНЫЙ ГЕНЕРАТОР ПОСТОЯННОГО ТОКА

С этим связано его незначительное применение. Существует дополнительная группа генераторов, которые определяются как генераторы постоянного тока, независимо от полярности соединений, и точнее генераторы модулированного или импульсного постоянного тока.

Генератор модулированного тока – это генератор постоянного тока, оснащенный особыми устройствами, которые позволяют изменять амплитуду тока сварки. Модулированный или импульсный ток достигается, накладывая на основной постоянный ток другой компонент, обычно квадратные волны, приводя к периодической пульсации дуги. При помощи данной системы достигается сварочный шов, сформированный постоянным наложением друг на друга точек сварки, которые, одна за другой, формируют единый сварочный шов. Обычно этот ток применяется на небольших толщинах, где необходимо контролировать подачу температуры, чтобы избежать прожигания свариваемой детали, не нарушая при этом глубину проникновения сварки.

Горелка, в которой находится электрод, - это устройство, которое включает вольфрамовый электрод, и соединяется с кабелями, идущими к генератору, которое подает электропитание и направляет защитный газ.

Горелка, в которой находится электрод, - это устройство, которое включает вольфрамовый электрод, и соединяется с кабелями, идущими к генератору, которое подает электропитание и направляет защитный газ. Зажим с кабелем массы позволяет осуществлять электрическое соединение между генератором тока и свариваемым материалом основы. Кабель должен иметь сечение и длину, соответствующие максимальной силе тока источника сварки.

Зажим с кабелем массы позволяет осуществлять электрическое соединение между генератором тока и свариваемым материалом основы. Кабель должен иметь сечение и длину, соответствующие максимальной силе тока источника сварки. Толщина материала, тип соединения и необходимые характеристики сварки влияют на решение применять или не применять материал припоя, добавляемый к расплаву. Добавление материала припоя к расплаву при ручной сварке выполняется, погружая стержень материала припоя в зону дуги, рядом с расплавом.

Толщина материала, тип соединения и необходимые характеристики сварки влияют на решение применять или не применять материал припоя, добавляемый к расплаву. Добавление материала припоя к расплаву при ручной сварке выполняется, погружая стержень материала припоя в зону дуги, рядом с расплавом.